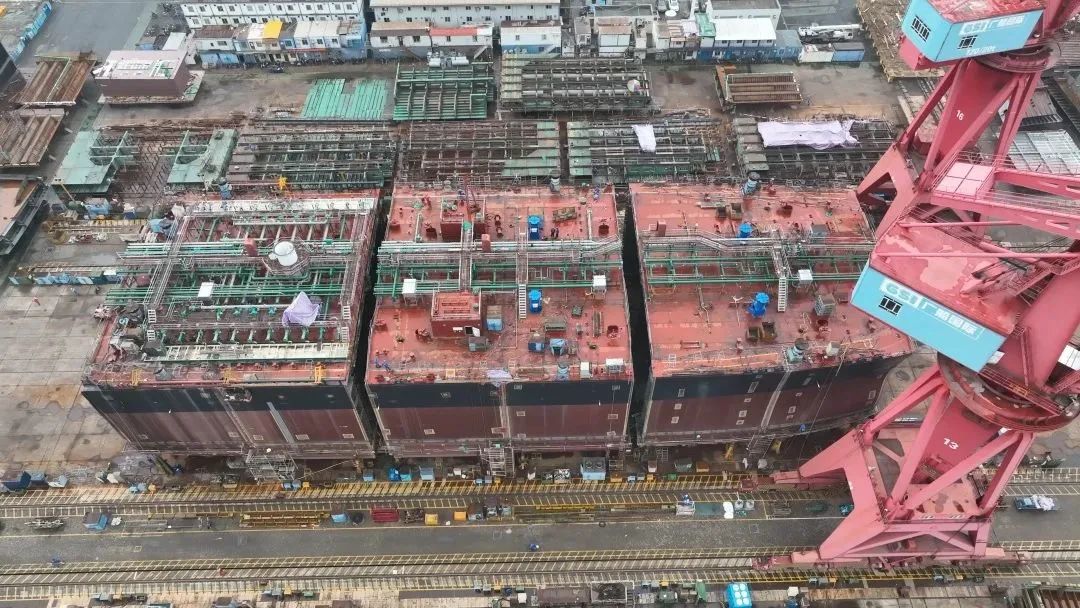

來欣賞“拼積木” ,這就叫環形總段總組工藝。

把巨輪拆成多個環段同時建造,采用模塊車進行大型環形總段的運輸定位和合攏,從而實現環形總段異地總組、長距離運輸和高精度合攏。

近日,中國船舶集團旗下廣船國際首艘在搭載中大范圍推行環形總段總組工藝的船舶——49700噸成品油船“永波”號成功交付。該船有近50%的總段采用了環形總段運輸合攏方式搭載。

通過全面應用該工藝,可以大幅提高運輸效率、改善總組施工環境、節省吊機資源,充分釋放平臺線生產資源,使得兩條造船平臺生產線具備同時建造4艘5萬噸級船舶的能力,大幅提高平臺線造船生產效率。

此外,環形總段建造合攏工藝還可推廣應用至船塢,為提高船塢搭載效率、縮短船塢周期提供借鑒經驗,為全面提升船舶建造生產效率提供技術支撐。

內涵式發展 探索不停步

開始探索 2017

嘗試采用軌道移船小車開展大型環形總段合攏工作。

初試牛刀 2020

總結深中通道平臺線串聯建造成熟經驗,利用模塊車靈活、不受限、一人一遙控器即可操作的優勢,首次實現貨艙平直區環形總段的建造合攏。

打通全流程 2022

對模塊車運輸、模擬搭載OTS等工藝工法進行攻關,首次實現了艏部大線型環形總段異地總組、長距離運輸與高精度合攏,打通了自機艙前壁到船艏全區域的環形總段建造、運輸、合攏流程。

在“永波”號的建造過程中,廣船國際項目團隊認真總結和吸收此前的建造經驗,首次實現了在單船搭載中大范圍推行環形總段總組工藝。結合特涂施工工藝改進、技術修改意見動態跟蹤清零、壓縮主機動車試驗時間和空船試驗時間等有效措施,“永波”號建造效率得到了進一步提升,創造了國內MR油船特涂最短周期、5天時間技術“零手尾”完成試航等紀錄。

| 記 者:王 進/鄺展婷

| 通訊員:符致冠

| 責 編:鄺展婷

| 校 對:王 琦

| 審 核:項 麗/甘豐錄